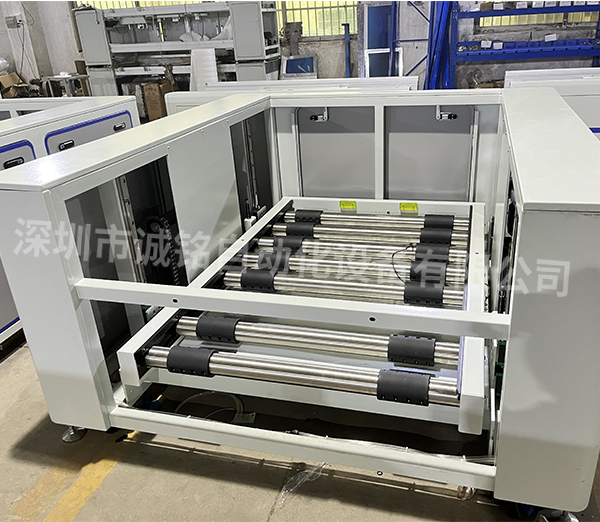

深圳市誠銘自動化設備有限公司

免費上門服務,為您省時,每一個項目都嚴格把關,確保每個產(chǎn)品零缺陷

全國服務熱線:

18211800882

免費上門服務,為您省時,每一個項目都嚴格把關,確保每個產(chǎn)品零缺陷

全國服務熱線:

18211800882

倍速鏈流水線長期運行后,易出現(xiàn)輸送效率下降、承重能力不足、自動化程度低等問題,科學的升級改造能讓設備適配新生產(chǎn)需求,延長使用壽命。整個改造過程需嚴格遵循“評估-設計-實施-測試-運維”五步流程,確保改造效果與生產(chǎn)目標匹配。

首先是全方面評估階段,需耗時1-2周,從生產(chǎn)需求與設備現(xiàn)狀兩方面入手。生產(chǎn)需求側(cè)要明確產(chǎn)能提升目標(如從每小時200件提升至300件)、產(chǎn)品規(guī)格變化(如工件重量從5kg增至10kg)、新增功能需求(如集成自動檢測、掃碼追溯);設備現(xiàn)狀側(cè)需檢測核心部件狀態(tài),用專業(yè)儀器測量鏈條磨損量(磨損量超過0.3mm需更換)、驅(qū)動電機輸出功率(低于額定功率80%需升級)、導軌平行度(偏差超過0.2mm需校準),同時統(tǒng)計近半年故障率(如每月停機超5次需優(yōu)化),確定可復用部件(如完好機架、功能正常的電氣控制柜)與更換的部件,避免盲目改造增加成本。

方案設計階段需2-3周,結合評估結果制定針對性方案。若需提升輸送效率,可將普通電機更換為伺服電機,搭配1.5kW變頻控制器,實現(xiàn)0.5-5m/min無級調(diào)速,同時將傳統(tǒng)碳鋼鏈條升級為不銹鋼鏈條,減少摩擦阻力;若需增強承重,需將機架鋼材厚度從3mm增至5mm,滾輪材質(zhì)從尼龍換成聚氨酯,單節(jié)鏈條承重提升至15kg;若需新增自動化功能,可在關鍵工位加裝200萬像素工業(yè)相機,搭配AI視覺檢測系統(tǒng),實現(xiàn)裝配缺陷識別率99%以上,同時集成六軸機械臂完成自動上下料,定位精度達±0.05mm。方案需包含三維布局圖、設備清單、成本預算、改造周期,與客戶確認后還要進行模擬推演,避免部件干涉。

實施階段需3-4周,分拆解、安裝、布線三步。拆解時按“先電氣后機械”原則,先拆除傳感器、電機等電氣部件,做好標記分類存放,再拆解鏈條、導軌等機械部件,可復用部件用除銹劑清潔后涂防銹油;安裝時先固定機架,用水平儀校準平整度(誤差≤0.1mm/m),再安裝新導軌與鏈條,調(diào)整鏈條張緊度(下垂量≤20mm),安裝電氣部件,確保接線牢固、標識清晰;布線需避開動作部件,用線槽固定線纜,預留10%冗余長度,方便后續(xù)維護。施工期間需每日清潔現(xiàn)場,設置警示帶,避免零件丟失或事故。

測試階段需1周,分空載、負載、連續(xù)運行測試。空載測試運行8小時,檢查電機溫升(不超過60℃)、噪音(≤75dB)、速度穩(wěn)定性;負載測試按50%、80%、100%設計承重逐步加載,記錄輸送精度(偏差≤0.5mm);連續(xù)運行測試24小時,模擬實際生產(chǎn)節(jié)奏,統(tǒng)計故障率(需低于0.5%)。測試中發(fā)現(xiàn)問題及時優(yōu)化,如速度波動大需調(diào)整變頻參數(shù),檢測誤差大需重新校準相機。測試合格后培訓操作人員,制定維護計劃(如鏈條每100小時潤滑一次,電機每3個月檢測一次)。