在現代制造過程中,產品質量控制已經成為核心環節。單純依賴人工檢測往往效率低下,也容易受到人為因素影響。為了提高檢測精度和生產一致性,組裝流水線逐漸與檢測設備結合,實現在線檢測與實時反饋。

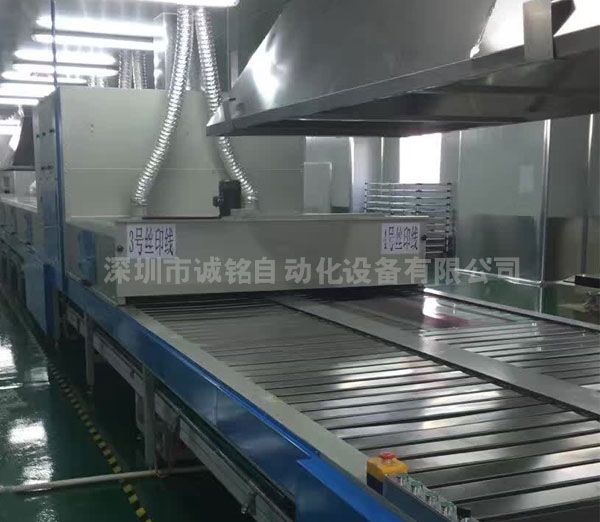

組裝流水線與檢測設備結合的方式多樣。常見的有視覺檢測、功能測試、尺寸測量以及性能驗證。以視覺檢測為例,攝像頭和圖像識別系統可以在流水線工位上對產品外觀進行檢查,發現缺陷后及時剔除,避免不良品流入下一環節。這種方式特別適合電子零部件、塑膠件、精密機械零件的裝配工藝。

功能測試則多應用于電器、通訊模塊等產品。通過在線檢測設備,流水線能夠在裝配完成后立即進行電氣性能測試,實現全檢而非抽檢。相比傳統模式,這大大降低了返修率,提高了交付的一致性。

在具體實施過程中,組裝流水線需要在設計階段預留檢測工位,確保設備安裝位置與生產節拍匹配。部分產品對檢測時間要求較長,可通過設置緩存區或分流線的方式保證主線流暢,避免生產節奏受阻。

組裝流水線與檢測設備結合的優勢不僅體現在質量控制,還能通過數據采集系統實現信息化管理。檢測結果可以與生產數據同步上傳至管理系統,實現工藝改進和質量追溯。例如,當某一批次產品出現異常時,系統能夠快速定位到具體工位和時間點,為后續改進提供依據。

這種結合方式還有效減少了人工檢測成本,避免了人為誤差,提升了整體生產效率。隨著智能制造的發展,越來越多企業開始采用視覺檢測與自動化組裝結合的方案,不僅提高了生產良率,還增強了市場競爭力。

因此,組裝流水線與檢測設備的結合已成為制造企業提升質量控制能力的重要方向。通過合理布局與智能化管理,流水線能夠實現生產與檢測一體化,推動制造過程向更高水平發展。